同步帶與汽車工業的共同發(fā)展

汽車同步帶是汽車發(fā)動機重要的零部件,也是同步帶重要的組成(chéng)部分。可以說,同步帶的許多技術進(jìn)步和發(fā)明與汽車工業的發(fā)展息息相關,如V帶發(fā)明,切邊V帶、多楔帶和同步帶的快速發(fā)展,氫化丁腈橡膠(HNBR)應用于同步帶、三元乙丙橡膠(EPDM)應用于多楔帶等,都(dōu)是爲了适應汽車工業最新技術要求而獲得迅速發(fā)展的。

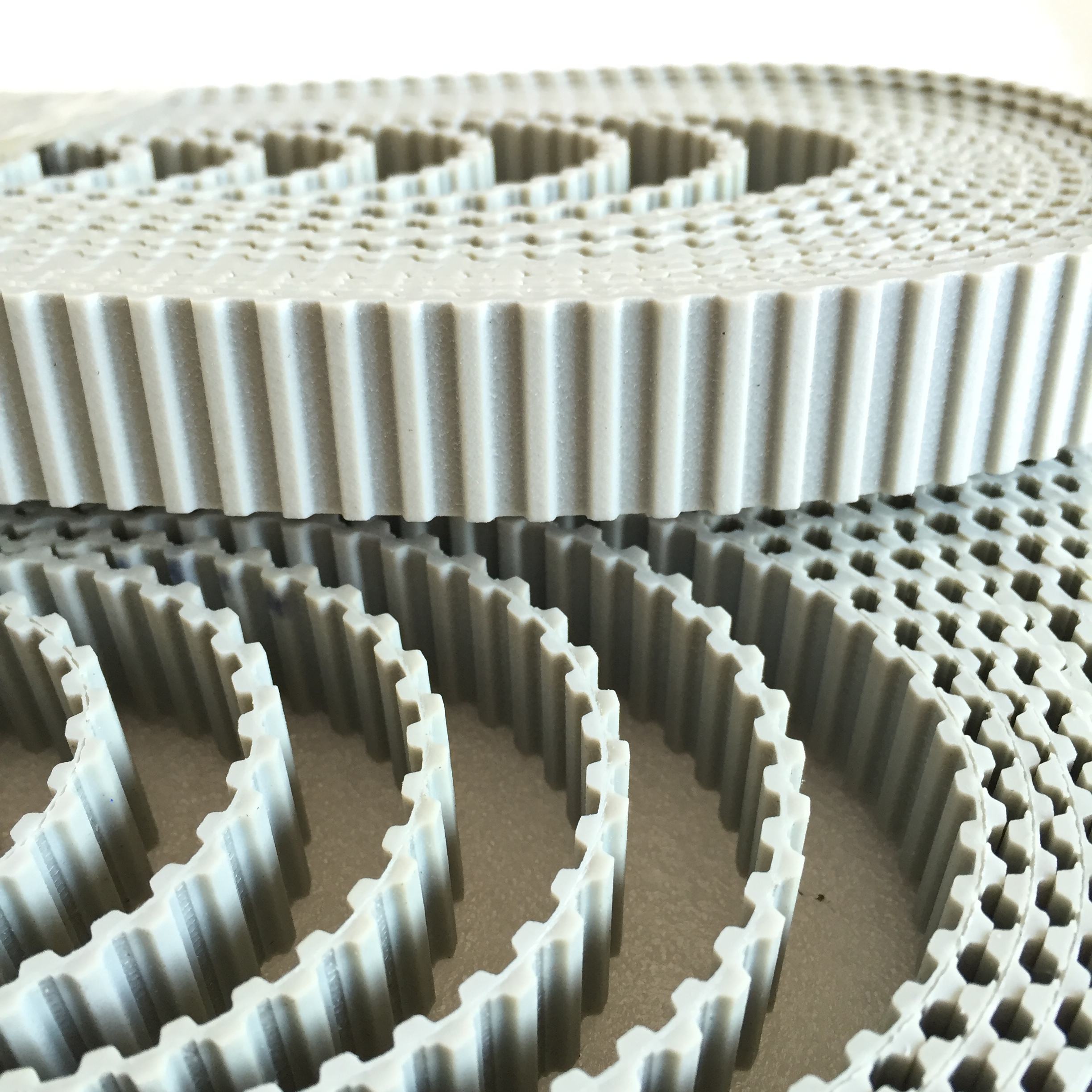

短纖維補強同步帶

自1975年HNBR首件專利公布以來,HNBR已逐漸發(fā)展成(chéng)爲當今世界汽車同步帶生産首選的标準彈性體材料。日本HONDA公司于1985年首次生産出裝備有以HNBR爲基材制作的傳動帶的新型汽車。德國(guó)BWM公司亦于1997年通過(guò)由日本進(jìn)口的HNBR同步帶而成(chéng)爲歐洲第一家裝有HNBR同步帶的汽車生産廠家。上世紀90年代後(hòu)期,全世界汽車工業發(fā)展迅速,市場競争激烈,汽車生産廠家紛紛想方設法通過(guò)最大限度地延長(cháng)凸輪軸傳動同步帶的使用壽命來提高汽車發(fā)動機的工作性能(néng),目前,世界上幾乎所有的汽車生産廠家都(dōu)在通過(guò)采用HNBR同步帶來提高汽車的産品質量。實踐證明,在一般行駛條件下HNBR同步帶的工作壽命可達100000-150000km。

現代的汽車對(duì)同步帶的要求是:使用壽命達250000-300000km;使用溫度-35-150%,瞬時高溫可達175%;耐油性≥CR;150℃下台架壽命可達3000h,而且在提高耐油性能(néng)時不犧牲其低溫性能(néng),帶齒的動态儲存模量≥1.4MPa。要達到如此高的條件,隻有采用過(guò)氧化物硫化的HNBR/甲基丙烯酸鋅(ZMA)複合物與芳綸短纖維補強的複合材料。

大陸公司采用HNBR/ZMA與芳綸短纖維配合制造HSN-POWER壽命HNBR同步帶在汽油機使用,其壽命已超過(guò)240000km,已接近與“發(fā)動機同壽命”的目标。

有背布同步帶

汽車同步帶由于制造工藝的限制,帶的背部一般都(dōu)是純橡膠,由于現在汽車同步帶在使用時背部需同時帶動其它部件如油泵及張緊機構,尤其是直噴式柴油發(fā)動機。要求要有很大的張緊力,這(zhè)樣(yàng)對(duì)背部磨損非常大,純橡膠無法達到要求。如將(jiāng)帶的背部做成(chéng)有布,則可大大提高帶的背部耐磨性。如大陸的“ContiDieselRunner”同步帶就(jiù)是如此結構。

耐油同步帶

自上世紀60年代,美國(guó)通用公司首次將(jiāng)同步帶用于新開(kāi)發(fā)的頂制式凸輪(OHC)發(fā)動機替代原來使用的滾珠鏈條以來,由于同步帶具有同步性能(néng)好(hǎo)、噪音小、無需潤滑、重量輕、成(chéng)本低和維修方便等諸多優點,迅速在汽車發(fā)動機正時傳動機構使用,尤其是小排量發(fā)動機,幾乎占100%。但是進(jìn)入新世紀,随著(zhe)現代轎車發(fā)動機強化程度的不斷提高,排放法規不斷加嚴,維護周期的不斷延長(cháng)(240000km甚至300000km),正時傳動機構的負荷不斷增大,對(duì)配氣正時的精度要求也越來越高,同步帶已越來越難滿足現代轎車發(fā)動機苛刻的要求,再加上正鏈條技術的提高如強度、耐磨、降噪和優化設計等,克服了鏈條自身存在的缺點,凸現鏈條傳動大功率、無需維護和耐熱、耐油等固有的優點,因此近年來汽車發(fā)動機正時傳動機構有傾向(xiàng)于使用鏈條的趨勢。

爲了與鏈條競争,近年來國(guó)外傳動帶廠家如大陸、蓋茨和特高等開(kāi)發(fā)了耐油同步帶,即同步帶可以像鏈條一樣(yàng)直接與潤滑油接觸,省略張緊輪而用導軌張緊和導向(xiàng),這(zhè)樣(yàng)可以降低帶的摩擦系數30%,結構空間跟更爲緊湊。

耐油同步帶是傳動帶技術的一大突破,改變了傳動帶不能(néng)與礦物油接觸的傳統觀念。

其帶體配方需用高丙烯腈含量的HNBR,齒布塗覆膠科需含有大量的特氟隆,強力層線繩以使用高強度複合玻纖或碳纖維。

“人”字齒同步帶

“人”字齒同步帶類似于“人”宇齒輪,最大的優點是降低噪音,傳動能(néng)力和使用壽命也大幅提高。這(zhè)種(zhǒng)帶是固特異上世紀90年代發(fā)明的,并于“ENGLE”标識推向(xiàng)市場。“人”字齒同步帶的開(kāi)發(fā)成(chéng)功,在同步帶發(fā)展曆史具有裡(lǐ)程碑意義。該帶與相同的齒形直齒同步帶相比,噪音可降低10~26dB,使用壽命提高120%,傳動能(néng)力也大幅提高(或減少帶寬)等。已在汽車試用,使用壽命已超過(guò)210000km。

非圓帶輪傳動技術

目前汽車發(fā)動機正時系統普遍采用多氣門和可變氣門技術,這(zhè)給凸輪軸的脈沖負荷成(chéng)倍增加,造成(chéng)發(fā)動機振動幅度加大,影響整車NVH(噪音、振動和平穩)性能(néng),也對(duì)同步帶和其它部件造成(chéng)損害。爲了最大限度低抵消這(zhè)個振動,萊頓(Litens)公司發(fā)明了SmartSprocketTM非圓齒輪傳動技術(CTCcamshafttorquecancellationtech-nology),亦即,凸輪段的帶輪不是傳統純圓形的,而是橢圓或其它非圓的。這(zhè)樣(yàng)在運行過(guò)程中,可以抵消大部分的振幅,可減少40%帶及其部件的作用力,提高帶使用壽命和節約燃料消耗。

模塊式和集成(chéng)化傳動系統

所謂模塊式傳動系統是將(jiāng)正時皮帶傳動系統(包括傳動件的帶、輪和張緊機構)與發(fā)動機前端輔助傳動系統(除傳動件外還(hái)包括驅動發(fā)電機、空調、水泵等)集成(chéng)在一起(qǐ),用戶隻需裝配即可,以滿足現在汽車集約化生産,把複雜的生産過(guò)程簡單化。蓋茨公司開(kāi)發(fā)的GEMl0TM系統即是。

蓋茨公司還(hái)開(kāi)發(fā)了集成(chéng)化輔助傳動系統(Electro-MechanicalDrive,EMD),同時适應于14V/42V電機系統,使用壽命已達240000km和500000次啓動次數。該系統已在标緻、通用等新開(kāi)發(fā)的42V發(fā)電/起(qǐ)動系統應用。

CVT用複合V帶

無級變速機構(CVT)是汽車理想的變速機構,它與傳統的齒輪和液壓自動變速機構(A/T)截然不同,是有帶輪與皮帶構成(chéng)的無級變速機構。汽車CVT傳動形式有兩(liǎng)種(zhǒng):摩擦傳動和牽引傳動,前者包括濕摩擦的金屬皮帶,幹摩擦的橡膠V帶及複合V帶;後(hòu)者爲新近研究的CVT。

摩擦傳動CVT用的傳動帶原來是用金屬傳動帶。金屬傳動帶需要在潤滑油中使用,要求較大的帶輪推動力,這(zhè)樣(yàng)會(huì)降低傳動總效率。

而改用橡膠V帶則可不必,且橡膠V帶比金屬皮帶制造費用低,保養使用均爲方便,因此成(chéng)爲各廠商競相研究開(kāi)發(fā)對(duì)象。

但汽車用變速V帶要傳遞很高的扭矩,一般的橡膠V帶難以勝任。如1000ml的發(fā)動機達到最大轉矩時,V帶必需能(néng)經(jīng)受2.0MPa的側壓力,而一般V帶隻能(néng)承受0.4-0.5MPa。要達到如此高的模量,隻能(néng)采用由橡膠張力層(tensionbelt)與金屬複合塊(block)構成(chéng)的複合V帶才能(néng)達到如此高的要求。

CVT用複合V帶幾乎世界上所有的有名傳動帶廠都(dōu)在研究開(kāi)發(fā),屬傳動帶前沿技術,這(zhè)不僅是這(zhè)種(zhǒng)傳動帶的技術難度大,而且是這(zhè)種(zhǒng)帶的市場前景非常廣闊。無論在汽車和其他工業都(dōu)有廣泛的用途。

複合V帶國(guó)外已達到實用化的水平,如日本愛知機器公司與坂東公司聯合開(kāi)發(fā)的CVT系統裝在鈴木Mira轎車轎車上。三星、蓋茨、固特異、大陸和特高等都(dōu)在開(kāi)發(fā)這(zhè)種(zhǒng)帶。

太倉市永信工業皮帶有限公司

太倉市永信工業皮帶有限公司